一、研究背景與應用需求

在細胞工程、生物材料、生物藥物釋放系統等前沿交叉學科領域,高通量微結構芯片平臺日益成為研究核心。尤其以PDMS微柱陣列芯片為載體,搭配可控生物降解性薄膜(如PLGA)的復合結構,正廣泛應用于如下方向:

單細胞藥物遞送與敏感性評估平臺;

生物材料與細胞界面作用研究(粘附、遷移、分化);

多因子高通量篩選與仿生微環境構建;

納米尺度藥物釋放行為精準調控。

這些研究往往要求在芯片表面、特別是柱體頂部構建高度均勻、厚度在100–300 nm之間的功能膜層,尤其以PLGA(聚乳酸-羥基乙酸共聚物)為典型代表材料。其生物可降解、可調控釋放特性,使其成為理想的藥物載體材料。

然而,傳統旋涂儀的平面設計和吸附機制難以在微柱陣列的非平面結構上實現高均勻性的納米級沉積,特別是在柱頂定向涂覆時,更需突破常規工藝的局限。

因此,設計一款專用于“微柱陣列PDMS芯片柱頂納米級PLGA膜沉積”的旋涂儀,具有重要的科研與工程意義。

二、旋涂膜沉積原理簡述

旋涂(Spin Coating)是一種廣泛應用于微電子、光學與生物材料領域的薄膜制備技術。其基本原理如下:

在基片上滴加溶液;

通過高速旋轉產生離心力,將溶液均勻展布于表面;

隨著旋轉與溶劑蒸發,薄膜在數秒至一分鐘內快速成型。

在簡化模型(Meyerhofer模型)中,膜厚 h 主要與以下因素相關:

h ∝ (c * μ) / ω^{1/2}

其中:

c 為溶液濃度;

μ 為溶液粘度;

ω 為轉速(rpm);

調控這三項參數即可實現在幾十至幾百納米的膜厚精度。

對于柱頂區域的定向沉積,還需結合特殊夾具、非真空吸附機制、程序分段旋轉控制等先進設計。

三、設備功能需求分析

為滿足上述應用目標,旋涂儀需具備以下功能模塊:

1. 微結構適應性平臺設計

2. 精確旋轉控制系統

3. 納米膜厚控制模塊

滴液自動化控制(精密注射泵配合):

微量注液:0.1–10 μL 級別;

精度 ±0.01 μL;

可選配溫控蓋(提升揮發均勻性);

環境密封艙(可置入手套箱);

可外接氮氣或空氣流速調控模塊。

4. 編程與反饋系統

LCD 彩色觸控界面,用戶自定義程序組;

實時顯示轉速、溫度、程序步數等;

可保存程序參數組不少于20組;

支持USB導出涂布數據日志;

可聯機外部傳感器(如膜厚儀、紅外監測)。

四、創新設計亮點

非真空夾具系統:

替代傳統真空吸附,避免PDMS柱塌陷;

采用PTFE定位邊緣卡槽,保證芯片中心不被遮擋;

柱頂對準旋轉優化路徑:

微液量滴加系統:

防邊緣堆積涂膜功能:

開放式開發接口:

五、使用流程示意

在PDMS芯片中心微量滴加PLGA溶液(濃度2–5 wt%,以DCM或氯仿為溶劑);

啟動旋涂程序:

Step 1:預展階段(300 rpm / 10 s);

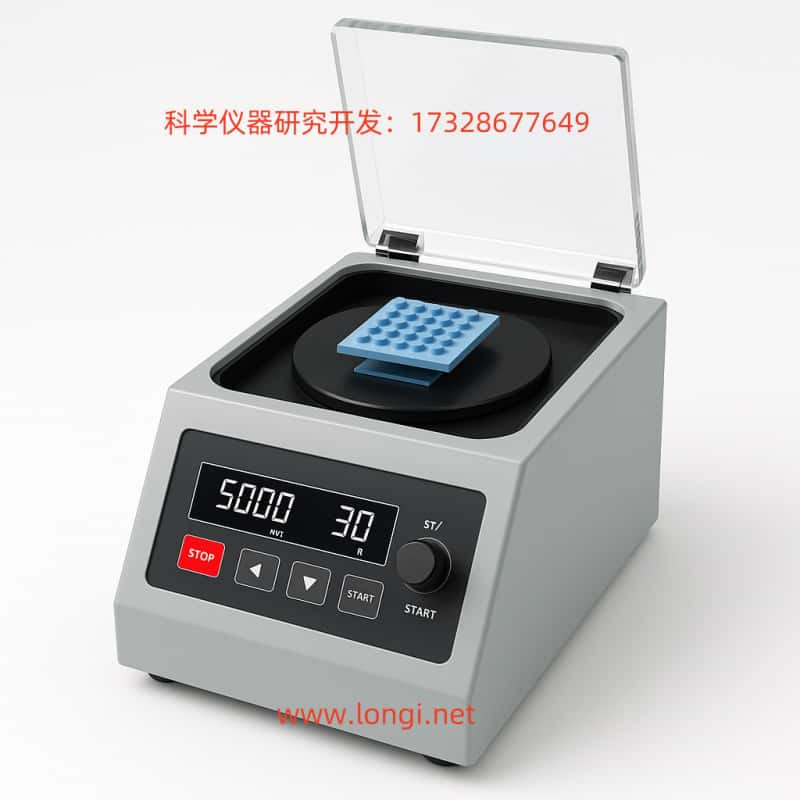

Step 2:主旋階段(2000 rpm / 30 s);

Step 3:干燥階段(1000 rpm / 20 s);

封蓋或引導氮氣蒸發輔助;

成膜結束后進行AFM、橢偏等膜厚檢測。

六、技術實現路徑與材料推薦

控制系統:STM32/ESP32微控芯片 + 旋轉編碼器 + 高精度閉環電機;

注液系統:精密注射泵(微步進電機驅動)+ 替換式針頭結構;

加熱罩:PTFE蓋體 + PTC膜加熱片 + PID溫控;

架構與外殼:鋁合金CNC加工框架 + 亞克力透明防護罩;

芯片夾具:激光雕刻PTFE槽口,兼容不同厚度PDMS。

七、市場對標與研發展望

對標設備如:

本項目定位于科研級 + 柱頂微結構專用功能補充,填補國產旋涂儀在微柱陣列和細胞載體平臺的涂膜適應性空白。

未來還可加入:

多液自動滴加模塊(可切換多種藥物溶液);

自動識別芯片排布(計算機視覺輔助定位涂膜區域);

AI膜厚控制閉環優化系統;

八、結語

本設計方案聚焦于“微柱陣列PDMS芯片 + 柱頂定向PLGA納米薄膜沉積”的核心技術難題,融合旋涂原理、非平面適配、非真空設計與微液量控制技術,形成一整套面向生物材料與高通量藥物篩選平臺的專用旋涂解決方案。其科研價值、產業轉化潛力和平臺兼容性在多學科交叉領域均具有廣泛的應用前景。